复合材料解决方案

通过模拟计算分析碳钢纤维复合材料(CSFRP)的细观组织和力学性能,并通过实验验证了模拟力学性能的可靠性,从而降低了碳钢纤维复合材料(CSFRP)的研发周期和研发成本。

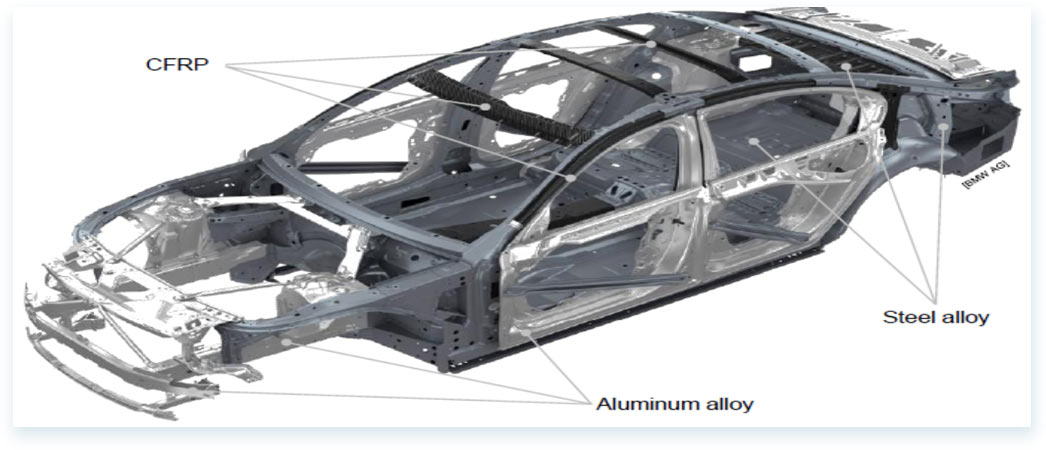

• 汽车领域一直追求不断降低油耗和能量消耗,其轻量化已成为趋势,而碳纤维复合材料(CFRP)由于其比强度、比模量高的特点,在汽车轻量化过程中有很大的应用前景。近年来随着国际及国内碳纤维价格的下降,碳纤维复合材料在汽车上的应用范围也不断拓宽。其可作为受力骨架、底盘、车顶、车门、保险杠、轮毂、传动轴、板簧等,其车种也有高档跑车到普通轿车、客车和火车等。

• 碳纤维复合材料(CFRP)的脆性破坏行为限制了在冲击(例如工具掉落、轮胎碎片、冰雹撞击)和碰撞事件的情况下的损伤容限。此外,碳纤维复合材料(CFRP)结构的导电性对于某些应用来说是不够的,因此必要的时候需要额外的金属部件,以提供电气功能的结构。一种新的解决方法是将高导电性和延展性的连续金属纤维掺入碳纤维复合材料。基本思想是解决集成金属纤维的导电性和承载能力,以同时提高复合材料的导电性和损伤容限。

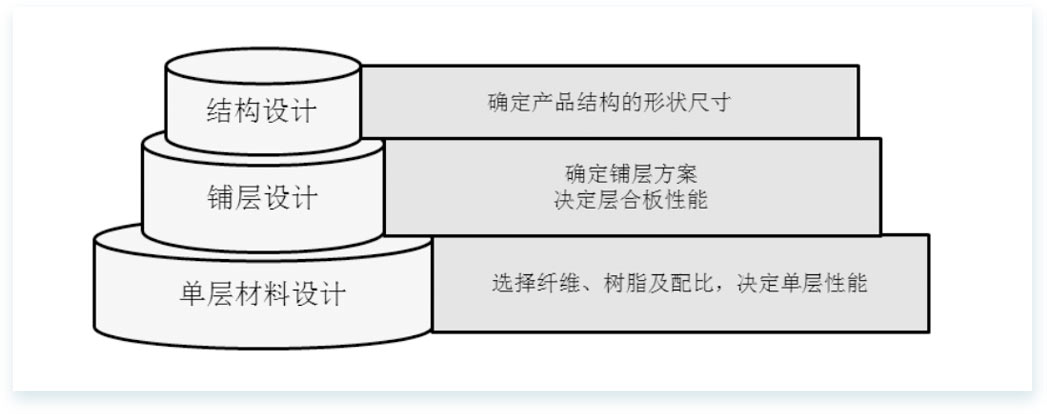

• 如何对单层材料快速设计,如何进 行快速铺层设计,如何快速、高效的

行快速铺层设计,如何快速、高效的

清楚复合材料的薄弱点等一系列的复合材料设计难点急需一套完整的解决方案。

• 以某汽车复合材料的研究为案例详细介绍复合材料设计过程中的难点。本案例主要通过模拟计算分析碳钢纤维复合材料的细观组织和力学性能,并通过实验验证了模拟力学性能的可靠性,从而降低了碳钢复合材料的研发周期和研发成本。碳钢纤维复合材料的设计思路:(1)确定基体与增强体的材料与结构;(2)对复合材料进行建模,初选铺层顺序;(3)对复合材料模型进行数字分析,包括几何分析、力学分析、流动仿真和导电性等分析;(4)通过分析结果的可视化分析薄弱点,对设计参数进行调整,直至获得较优的参数;(5)生产制造样品,进行试验,确定最后的设计参数与流程。

1.确定材料结构与铺层顺序

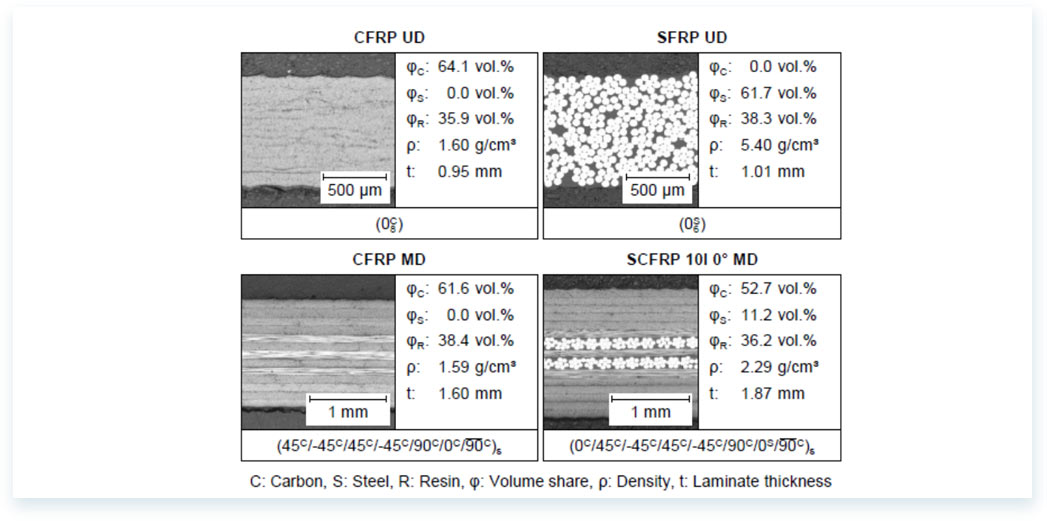

CFRP为碳纤维复合材料。

SFRP为钢纤维复合材料。

SCFRP为碳钢纤维复合材料。

UD为纤维单向铺层。

MD为纤维多角度铺层。

2.建立模型

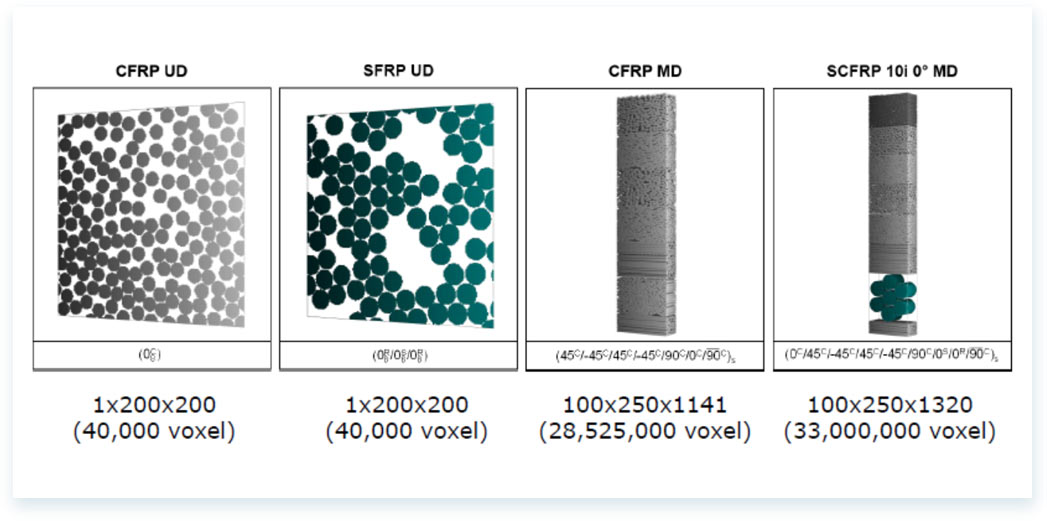

CFRP UD和SFRP UD元素长度为0.5μm,在X-Y-Z方向上的尺寸为1x200×200。

CFRP MD和SCFRP 10i 0°MD模型代表截面的一半,并且具有相同的尺寸。

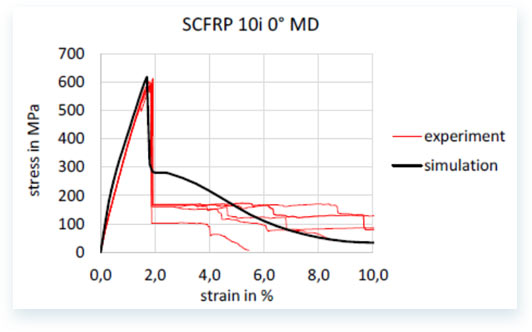

3.SCFRP 10i 0°MD力学性能分析

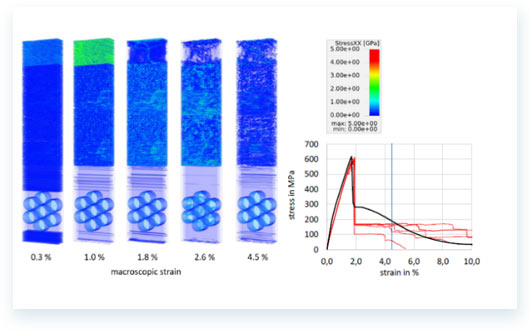

SCFRP 10i 0°MD材料的模拟对该软件提出了很高的要求,因为材料特性和纤维直径不同(钢60μm,碳7μm)。在约1.9%应变下,0°层的层压板失效,导致应力-应变曲线和层压板刚度大幅度下降,第一层的刚度和破坏点与实验吻合得很好。

4.碳钢纤维复合材料的可视化

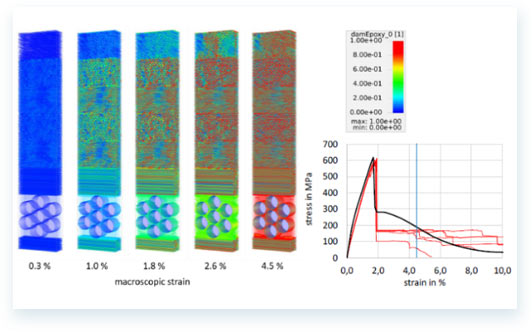

为了了解材料的功能和微观力学行为,将模型分析结果可视化,以便发现设计薄弱点。

图1为加载过程的仿真结果。在1%应变时,可以清楚地看到上0°层承载了大部分载荷。当该层在1.8%应变下失效时,层内的应力以及宏观应力显著下降。

图2为环氧树脂模型应力-应变对其损伤参数关系,损伤参数为0~1。在1.8%应变下,基体损伤主要发生在±45°和90°范围。直至应变为4.5%时,基体损伤发生在所有层中,整个基体几乎被破损。